| 고온 안정성 Pt 전극 플랫폼

| 문서번호 | HA2019006 | 작성일 | 2019. 12. 02 |

| 소속 | 나노융합기술원 | 담당자 | 최경근 |

| 연락처 | 054-279-0212 | 이메일 | choikk@postech.ac.kr |

[ 공 정 규 격 서 ] |

|||

| 공정명 | 고온 안정성 Pt 전극 플랫폼 | 공정분류 | 모듈공정 |

| 1. 공정 목적 및 용도 | |||

|

○ 공정 목적 |

|||

| 2. 공정 구조 및 특성 | |||

|

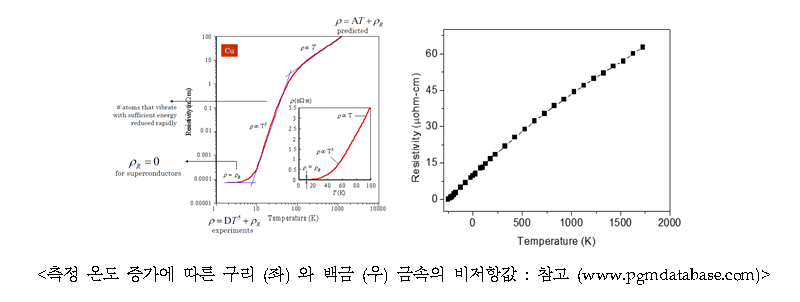

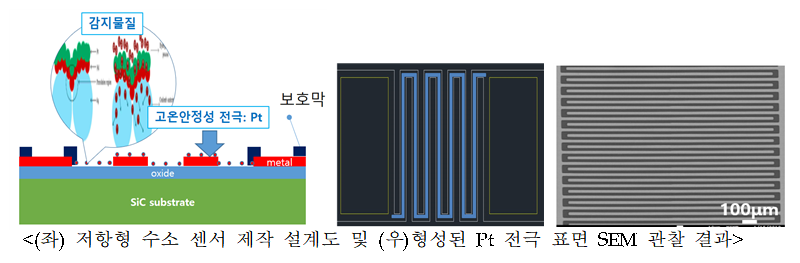

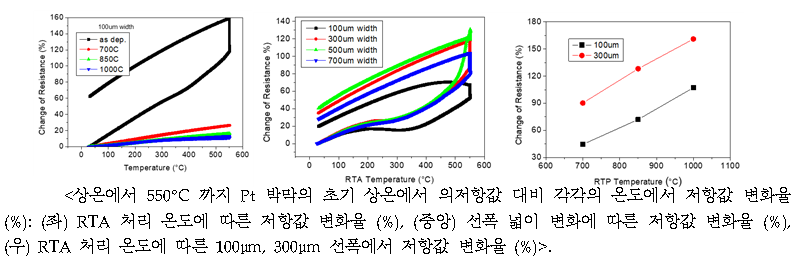

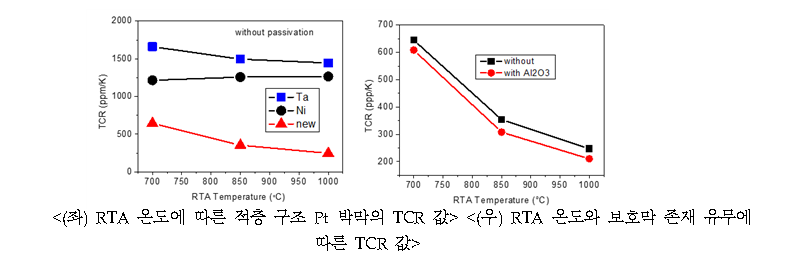

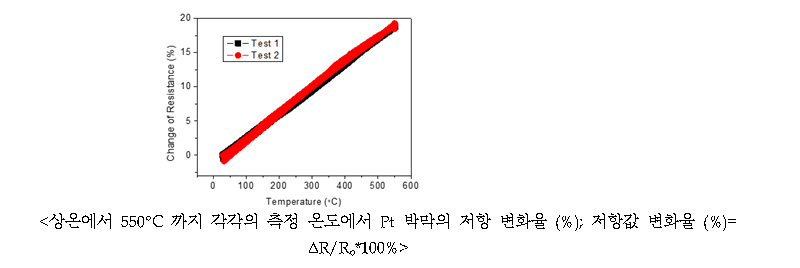

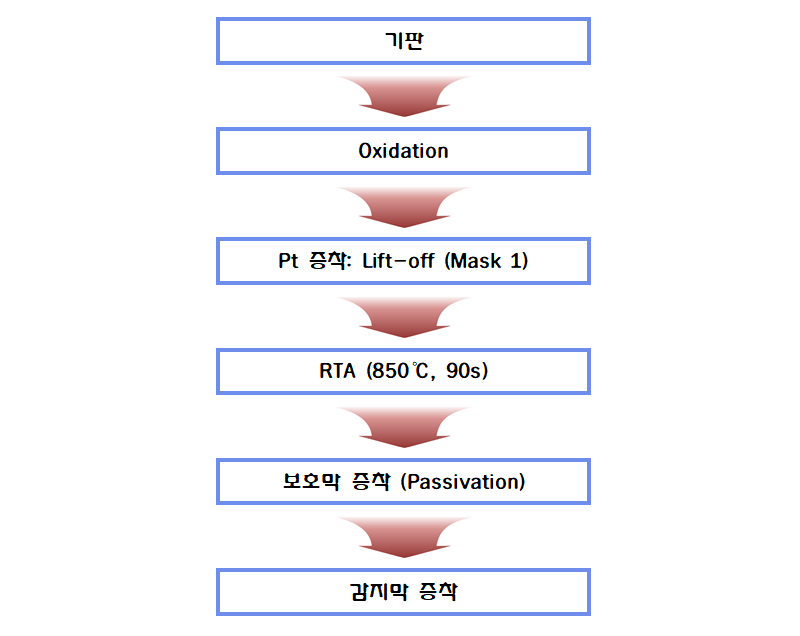

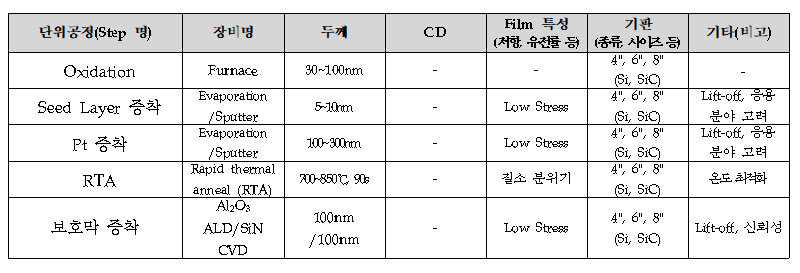

○ 공정 구조(사진 및 모식도/구조도 등) ρtotal = ρth + ρI + ρD  ○ 수소 센서 제작을 위한 작업도 (Run Sheet) 및 일관 공정 순서도 Thermal Oxidation → 노광 공정 (lift-off) : patterning 공정 → 적층 Pt 박막 증착 공정 → RTA 공정 → (보호막 증착 공정) → (감지막 증착) 1) 고온 안정 Pt 박막 개발: RTA (rapid thermal anneal) 공정 최적화를 통한 공정개발 ○ 공정 특성 : Pt 박막 형성 단위공정과 모듈공정 확립으로 SiC 기반 수소 센서 제작하여 센서 동작 및 설계 검증  - RTA 공정 최적화를 통한 고온 안정성 Pt 박막 개발  - 고온 안정성 Pt 박막의 적층 구조 개발 및 보호막 공정개발(불순물 확산 효과 개발) ※ 500ppm/K 이하 낮은 TCR값을 갖는 Pt 박막 적층 구조 확보  ※ 재현성 측정 결과  |

|||

| 3. 공정순서 | |||

|

|||

| 4. 공정 조건 | |||

|

|||